Alegerea instalării și producerii blocurilor de spumă la domiciliu

Spuma de beton este un material foarte popular pentru construcții de joasă creștere. În plus față de producția industrială, aceasta se face independent. Eliberarea blocurilor de diferite tipuri poate fi o afacere profitabilă. Cu toate acestea, producția de blocuri de spumă în casă are o serie de caracteristici. Înainte de a cumpăra unitatea dorită, trebuie să aveți o idee despre caracteristicile materialului în sine, alegerea corectă a uneltelor asociate, precum și consumul amestecurilor utilizate.

Caracteristicile materialelor

Blocurile de spumă sunt fabricate din mortar, care constă din:

- nisip;

- portland ciment;

- spumă (concentrat de spumă);

- apă.

În acest caz, densitatea în vrac a betonului spumant poate fi diferită. De fapt, este un beton cu o structură celulară. Se formează prin masa de bule de aer închise. Această caracteristică determină o densitate mică și o conductivitate termică a materialului. La indicii de densitate diferiti, blocurile de spumă pot fi utilizate ca materiale termoizolante, termoizolante structurale și materiale structurale cu conductivitate termică scăzută.

De regulă, nivelul densității sale este determinat de marca de beton spumos. Cu cât este mai mică, cu atât mai puțină cantitate de amestec a fost utilizată pentru a face materialul. Acest fapt se reflectă în prețul de cost (betonul din spumă este mai ieftin decât betonul). Cu toate acestea, la densitate relativ scăzută, este considerat a fi un material avantajos în timpul construcției de pereți despărțitori în interiorul casei.

Blocul de spumă este ușor de curățat, transferând tăierea cu un ferăstrău standard. În plus, nu se prăbușește atunci când unghiile sunt conduse în ea. În opera sa, el seamănă cu lemnul, este un dreptunghi în formă. Blocurile pot avea diferite dimensiuni: de la elemente standard la cele foarte mari.

Spuma de beton de casa are acele dimensiuni, care sunt determinate de forma unității achiziționate.

Pro și contra

Spuma de beton are multe avantaje datorită căreia este în cerere în industria construcțiilor. Acest material practic nu-și schimbă calitatea și performanța în timp, nu este supus îmbătrânirii. Protecția mediului este inofensivă pentru sănătatea producătorului, a constructorilor și a gospodăriilor. Nu emite substanțe toxice în aer, este considerat durabil și fiabil și garantează o bună izolare termică.

În plus, are proprietăți de izolare acustică ridicată, reduce nivelul de zgomot, ceea ce este important pentru persoana modernă. Blocul de spumă este inert la foc. Este capabil să stabilizeze fundalul temperaturii în incintă, este ușor de instalat și are, de asemenea, o rentabilitate ridicată a producției. Datorită greutății reduse, aceasta nu creează o încărcătură enormă, cum ar fi betonul. Acest lucru vă permite să reduceți costurile atunci când instalați fundația.

Cu toate acestea, împreună cu avantajele, betonul din spumă are dezavantaje. De exemplu, în ciuda faptului că este considerată durabilă, aceasta pierde la beton și beton armat.Alte nuanțe includ faptul că blocul de spumă nu funcționează pentru îndoire. Este instabilă la umiditate, deoarece poate să o absoarbă din mediul înconjurător.

Indiferent dacă materialul este produs la domiciliu sau la domiciliu, acesta se va micșora.

Echipamente și unelte

În fabricarea blocurilor de spumă la domiciliu Este posibil să aveți nevoie de următoarele echipamente și accesorii:

- dispozitiv de alimentare pentru ciment și nisip;

- generator de spumă cu o capacitate de cel puțin 200 l / min;

- setare bar;

- distribuitor de apă;

- ecran vibrat (ecran brut);

- furtun pentru ieșirea din amestec;

- un compresor;

- mixer de beton cu o capacitate de cel puțin 250 litri;

- forme speciale pentru blocuri sau mașini pentru tăiere.

Cumpărați astăzi echipamentele necesare pentru producerea de materiale de construcție în casă nu va fi dificilă. Dacă doriți, puteți achiziționa nu numai o linie completă de producție, ci și componentele sale individuale. Trebuie remarcat faptul că echipamentul pentru producerea blocurilor de spumă la domiciliu nu este numai staționar, ci și portabil. Linia poate fi transportoare sau automată.Acești factori determină costul echipamentelor achiziționate.

În centrul oricărui set de echipamente se află un generator de spumă. Un astfel de dispozitiv pe zi poate asigura eliberarea ordinii de 100-110 metri cubi de material. O caracteristică distinctivă a tipurilor de linii staționare este performanța lor ridicată, împreună cu o calitate excelentă și un cost redus. Având în vedere că un astfel de kit va costa aproximativ 1,5 milioane de ruble, acest lucru pune sub semnul întrebării cumpărarea acestuia.

Instalarea spumă mobilă nu necesită achiziționarea unui generator de spumă scump, ceea ce îl face popular pe piața construcțiilor. Cu toate acestea, împreună cu aceasta, nu se poate lăuda cu performanțe ridicate. De regulă, în acest caz folosesc un dispozitiv de baraj, dar cu toată puterea nu este capabil să producă mai mult de 40-45 metri cubi de material finit pe zi.

În același timp, blocurile gata preparate sunt adesea create cu un consum ridicat de agenți de spumare.

Puterea lor este inferioară omologilor creați pe liniile staționare. Prețul unui set complet pentru producția proprie poate varia în intervalul de la 50 la 300 de mii de ruble. În acest caz, de regulă, echipamentele de mare putere sunt costisitoare.De exemplu, un kit pentru 300.000 de ruble poate da aproximativ 72 de metri cubi de beton spumant pe zi.

Linia automată are nevoie de suprafețe mari, adesea problematice, deoarece nu este prevăzută inițial. Ca regulă, astfel de linii trebuie să creeze buncăre pentru ciment, apă, nisip, precum și aditivi cu dozare automată. În plus, trebuie să vă gândiți la zonele de uscare a betonului spumos, turnarea acestuia în matrițe, precum și instalarea pentru tăiere. În medie, acest echipament poate produce aproximativ 80-100 de metri cubi de material pe zi, dar nu toată lumea își poate permite acest lux, deoarece un set va costa între 1,5 și 3 milioane de ruble.

Când în stadiul inițial nu sunt suficiente fonduri, aceștia cumpără echipament utilizat. Cu toate acestea, în acest caz, ar trebui să fiți pregătiți pentru faptul că este posibil să aveți nevoie să înlocuiți rapid orice piesă.

În plus, trebuie să înțelegeți că echipamentul care a funcționat poate cauza o calitate slabă a spumei finisate.

Formularele achiziționate pentru beton spumos pot fi diferite. Astăzi sunt fabricate din oțel, placaj și plastic. Capacitatea produselor este diferită, de exemplu, puteți cumpăra forme de plastic cu dimensiuni de 390x190x288 mm, opțiuni de placaj de dimensiune 588x300x188 mm, analogi de oțel cu parametrii 600x300x200 mm.Atunci când le cumperi, este important să țineți cont de rigiditatea geometriei, deoarece calitatea materialului finit va depinde în mod direct de aceasta. Chiar și cea mai mică rupere a simetriei este inacceptabilă.

Atunci când alegeți forme pentru turnarea masei de beton spumă, ar trebui să acordați atenție materialului fabricării lor. Considerând că cofrarea poate fi combinată, acest lucru este deosebit de important. De exemplu, dacă vânzătorul constată că versiunea metalică cu inserții de plastic grele este capabilă să reziste chiar și la cea mai înaltă temperatură, nu ar trebui să aveți încredere orb.

Faptul este că astfel de forme sunt într-adevăr de scurtă durată. În procesul de uscare și întărire a masei de beton spumant, se va elibera o cantitate mare de căldură.

Plasticul, indiferent de calitatea acestuia, reacționează la creșterea temperaturii.

Consumul și proporțiile amestecului

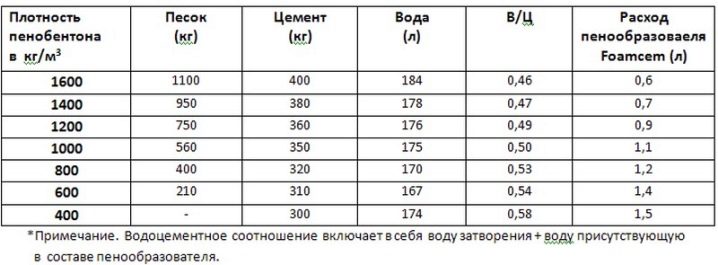

Proporțiile ingredientelor la fabricarea betonului spumos sunt după cum urmează: 320 kg de ciment (de exemplu, marca M500) ia 420 kg de nisip, 45 de litri de apă pentru a produce spumă și 120 de litri de apă pentru o soluție. În ceea ce privește spumantul, consumul acestuia depinde de marca specifică. De obicei, pentru un astfel de volum se utilizează în intervalul de 1,2-1,5 kg.Apa pentru producție poate fi luată nu numai instalațiile sanitare, adecvate și tehnice, duritate moderată.

Formularea și proporțiile depind în mod direct de densitatea betonului din spumă, care trebuie obținut ca rezultat. De exemplu, dacă aveți nevoie de blocuri de spumă de densitate în vrac D 600, luați 210 kg de nisip, 310 kg de ciment, 110 de litri de apă pentru soluție și 54 de litri - pentru a dilua spuma. În plus, 1,3 kg de concentrat de spumă și 715 litri de spumă sunt componente ale materialului de construcție. Când amestecați întreaga cantitate de componente, obțineți o masă umedă de 685 kg.

Atunci când este necesară o densitate mare (de exemplu, 1000 kg / m3), masa din beton spumă este de 590 kg de nisip, 350 kg de ciment, 120 de litri de apă în soluție și 42 de litri în spumă. Pentru această rețetă nu mai mult de 1 kg de concentrat de spumă și 560 de litri de spumă. Ca urmare, în acest din urmă caz, masa materiilor prime pentru producerea blocurilor de spumă va fi de 1103 kg.

Este important să se monitorizeze uniformitatea spumei și a soluției rezultate. Acest lucru va îmbunătăți caracteristicile de calitate ale materialului finit. Alegerea rețtei potrivite, ar trebui avut în vedere faptul că, conform GOST actual, contracția materialului finit nu trebuie să depășească 3 mm pe 1 metru pătrat. m.

Cum se face?

Producția de blocuri de spumă la domiciliu se realizează în două moduri: turnarea și tăierea.Tehnicile clasice de fabricare se referă la utilizarea unor forme speciale de tip casetă, care au pereți despărțitori detașabili și laturi pentru împărțirea capacității totale în secțiuni separate de dimensiuni identice. În astfel de forme, soluția se usucă și se întărește, după care se îndepărtează betonul fin spumat. Principalul avantaj al acestei metode de fabricare a unui material de construcție este faptul că nu este necesar să se taie un bloc monolit.

Acest lucru elimină necesitatea de a achiziționa o mașină de tăiat, ceea ce reduce costurile echipamentelor. Cu toate acestea, forma este cea care poate cauza o violare a unei geometrii stricte. Nu toate elementele introduse după întărire vor fi perfect netede, chiar și cu achiziționarea de accesorii scumpe. Căsătoria va fi în orice caz și acesta este un consum suplimentar al amestecului utilizat.

Pentru a preveni distrugerea blocurilor de spumă, trebuie să utilizați un lubrifiant special care se descompune în aer liber în câteva zile.

Astfel de substanțe sunt scumpe, totuși, dacă nu le folosiți, acestea pot provoca ruperea sau crăparea blocurilor de spumă.

Cel mai adesea în tehnologia de producție de origine este folosit tăiat.În acest caz, mai întâi se toarnă o formă mare, care este apoi supusă tăierii în elemente individuale de o anumită dimensiune. Pentru această metodă, cumpărați o mașină de tăiat. Deși va necesita anumite investiții financiare, rentabilitatea va crește. Avantajele acestei metode sunt geometria strictă a fiecărui element, precum și minimizarea formării așchiilor la marginile blocurilor de spumă.

Cu toate acestea, această tehnică ar putea foarte bine să lovească portofelul, deoarece pentru producția de blancuri mici vor avea nevoie de echipament special, dar este scump. În plus, tăierea unei plăci monolitice în bucăți mai mici mărește timpul petrecut pentru producerea materialului.

Aparatul de tăiere vine în două soiuri. În primul caz, acesta este un ansamblu, în care un material monolit este tăiat imediat după ce este întărit (neformat). Acest lucru este convenabil prin faptul că nu este nevoie să se transfere întreaga placă la mașina de tăiat, reducând astfel costurile și timpul de muncă. Tăierea blocurilor de spumă are loc datorită șirurilor speciale, caracterizate printr-o precizie ridicată a tăierii.

Dezavantajele acestor elemente de tăiere sunt fragilitatea lor, precum și un cost decent.

Al doilea tip de echipament de tăiere necesită transferul monolitului de spumă pentru tăiere. În acest caz, trebuie tăiat cu discuri tip disc. Spre deosebire de șiruri de caractere, astfel de cuțite sunt durabile, iar unitățile însele sunt economice de menținut. Cu toate acestea, este incomod și dificil de a purta plăci de beton spumă pe ele, pentru a le face ușor.

Tratarea blocurilor de spumă se poate realiza în două moduri: autoclavă naturală și autoclavă. În acest caz, elementele celei de-a doua metode au cele mai bune caracteristici de calitate. Astfel, este posibil să se creeze condițiile cele mai favorabile pentru obținerea unui bun material de construcție. Cu toate acestea, prețul unui astfel de echipament bate în mod semnificativ buzunarul, astfel încât atunci când produce în cantități mici nu este cumpărat.

Spumă de beton, care se usucă singură, se usucă mai bine în timpul verii. De regulă, dacă temperatura interioară în timpul uscării este sub zero, trebuie să acoperiți cofrajul sau să vă gândiți la crearea unor camere speciale pentru blocurile de spumă cu abur. În primul caz, se utilizează de obicei polietilenă sau bumbac de producție. În al doilea rând, pentru aceste nevoi, spațiul este alocat în interiorul sălii de producție.

Într-o astfel de cameră, se creează un regim special de temperatură, ținând cont de umiditatea necesară pentru întărirea uniformă și corespunzătoare a blocurilor. Adesea, generatoarele de abur sunt folosite în aceste scopuri, încercând astfel să automatizeze fluxul de lucru. Atunci când nu există bani în plus, dar nu vreau să mărească timpul de uscare a blocurilor de spumă, ei recurg la diferite opțiuni bugetare pentru a rezolva această problemă. Cineva pune o cuvă de apă în celulă, într-un alt caz, se efectuează o comunicație cu încălzire cu gaz.

Cei care nu sunt mulțumiți de aceste decizii cuprind o anumită parte a halei de producție cu orice material disponibil care se distinge printr-un preț acceptabil. De exemplu, caramida veche, foile profesionale sau chiar aceleași blocuri de spumă sunt folosite ca un gard. Atunci când aburi camera cu gaz, este necesar să se ia în considerare optimitatea modului selectat. În mod ideal, umiditatea în cameră nu trebuie să fie mai mică de 65%. Cu toate acestea, în cazul în care producția nu prevede achiziționarea de echipamente specializate sub formă de cameră de încălzire și umiditate, aceasta poate afecta certificarea materialului finit.

Tehnologie de fabricație

Tehnologia de fabricație standard pentru blocurile din beton spumos la domiciliu constă în mai multe operațiuni.

- Inițial, concentratul de spumă este preparat într-un recipient separat. Apoi se combină cu apă și se trimite la generatorul de abur. Dacă există o unitate de cavitație la dispoziția producției independente, spumarea conținutului prin intermediul ultrasunetelor, această etapă este trecută.

- În etapa următoare, este necesar să se facă un amestec pentru beton spumos. Pentru a face acest lucru, componentele necesare ale amestecului și aditivii speciali sunt plasați în camera de amestecare. După aceea, camera este umplută cu spumă preparată anterior. Conform regulilor tehnologice, amestecarea în cameră are loc în câteva minute.

- Dacă se utilizează o instalație cavitațională în producție, inițial un agent de spumare este plasat în cameră pentru amestecare. În acest caz, componentele rămase ale soluției de lucru sunt plasate mai târziu. În același timp, timpul de agitare nu trebuie să depășească 0,5 minute. În această etapă, soluția este gata pentru turnare.

- După amestecare, compoziția este turnată în formele disponibile. Pentru ca masa să nu se lipească de suprafața echipamentului, locurile de contact sunt pre-lubricate cu ulei de motor sau cu un fluid special de lubrifiere.Este de dorit ca temperatura în încăpere în timpul întăririi și întăririi compoziției să nu fie mai mică de +20 ° C După aproximativ 8-10 ore, spuma va ridica un sfert din rezistența sa.

Acesta este cel mai bun timp pentru al tăia, ținând cont de dimensiunea necesară, precum și de ambalare. Rezistența finală a elementelor câștigă în 28 de zile de la data fabricării lor. Puterea de eliberare este considerată a fi o treime indicator.

Este posibilă realizarea mărfurilor în două zile.

Ce să ia în considerare?

Uneori se pare că este mult mai ușor să se producă în mod independent echipamente pentru producerea de blocuri de spumă utilizând cunoștințe de bază, calcule de putere și desene care astăzi nu sunt greu de găsit pe Internet. Cu toate acestea, merită luată în considerare: fabricarea spumei în condițiile unei mini-uzine de uz casnic nu permite inexactități, deoarece beneficiile acesteia depind de aceasta. Trebuie să înțelegeți că, în cazuri extreme, produsul fabricat va fi ușor de vândut în viitor ca inutil, în timp ce produsele fabricate la domiciliu vor rămâne nerevendicate.

Cimentul Portland M 500 este utilizat pentru producerea blocurilor de spumă. Pentru a îmbunătăți caracteristicile calitative ale elementelor finite, se adaugă diverse aditivi. De exemplu, folosind modificatorul "Bio NM", puteți îmbunătăți rezistența blocurilor de spumă la îngheț. Datorită adăugărilor Bio-Lux și Laston, este posibilă creșterea concentrației de aer în structura materialului.

Pentru ca materialul finit să aibă proprietăți excelente de izolare termică, este necesară achiziționarea unei spume industriale pentru producția sa. Indiferent cât de mult doriți să economisiți bani și să vă faceți singuri, nu veți avea indicatori de reținere a căldurii asemănători cu cei realizați din fabrică.

De asemenea, este important ca materiile prime de înaltă calitate să constituie baza unui bloc de spumă de înaltă calitate.

Instrucțiuni pentru realizarea blocurilor de spumă la domiciliu, puteți afla vizionând videoclipul puțin mai jos.